Strona główna / Produkcja z RFID. Lepsza kontrola, wyższa wydajność i unikanie błędów

Produkcja z RFID. Lepsza kontrola, wyższa wydajność i unikanie błędów

Technologia RFID wybierana jest ze względu na wysoką trwałość znaczników i łatwość automatyzacji procesów. Doskonale sprawdza się do znakowania produkcji mebli, okien, wyrobów przemysłowych, w motoryzacji, sprzęcie medycznym, sportowym i wielu innych.

RFID w przemyśle wspiera wiele działań, które do tej pory wymagały ręcznej, uciążliwej pracy opartej o papierowe dokumenty. Dzięki automatyzacji, śledzenie i ewidencja produkcji są dokładniejsze, szybsze, angażują mniej czasu pracowników. Kierownictwo ma zapewniony zdalny dostęp do danych i może szybko podejmować decyzje. Optymalizować koszty i czas produkcji oraz jakość wyrobów.

Zwiększ efektywność produkcji i obniż jej koszty dzięki RFID

Oszczędzaj etaty i czas pracowników – dzięki automatyzacji rutynowych zadań identyfikacji produkowanych wyrobów i ewidencji produkcji, zliczania, weryfikacji, kompletacji, zaopatrzenia, logistyki wewnątrzzakładowej, kontroli jakości.

Ogranicz koszty produkcji – dzięki optymalizacji opartej o zebrane dane, lepszemu wykorzystaniu czasu pracy specjalistów, redukcji kosztów zakupu narzędzi, materiałów, pojemników zwrotnych i zaopatrzenia produkcji na czas.

Ogranicz ryzyko opóźnień w realizacji zleceń – rejestracja i śledzenie przebiegu produkcji na każdym etapie sprzyja terminowej realizacji zamówień. Usprawnieni Twoją logistykę, magazynowanie i transport.

Ogranicz ryzyko powstawania braków dzięki dokładniejszej kontroli jakości – prace kontrolera jakości ułatwiają terminale magazynowe RFID ze specjalną aplikacją mobilną.

Ochrona marki – zabezpiecz swoje wyroby przed możliwością podrobienia (branding), dzięki oznakowaniu każdego egzemplarza.

Zastąp kody kreskowe w miejscach gdzie RFID zautomatyzuje śledzenie wyrobów

RFID zastępuje kody kreskowe tam gdzie z uwagi na warunki pracy gorzej sprawdzają się na produkcji:

- Warunki produkcji takie jak zapylenie, mgła olejowa, wióry metalowe zakłócają pracę czytników optycznych.

- Malowanie i lakierowanie sprawiają, że kod kreskowy w lakierni staje się nieprzydatny.

- Kody kreskowe są podatne na uszkodzenia w ciężkich warunkach przemysłowych.

- Odczyt wielu produktów jednocześnie niełatwo poddaje się automatyzacji.

Zautomatyzuj zliczanie wyrobów na każdym etapie produkcji

Przemysłowe systemy RFID takie jak system rejestracji produkcji RFID Navigator umożliwiają automatyzowanie śledzenia wyrobów na poszczególnych etapach produkcji. Zliczania surowców, rejestrowania półfabrykatów oraz wyroby. W kluczowych dla przebiegu produkcji miejscach, specjalne czytniki odczytują znaczniki RFID identyfikujące wyroby i rejestrują je w bazie danych. Dzięki temu dokładnie wiesz, gdzie znajduje się dany detal.

Zastosowanie rejestracji produkcji RFID zapewni:

- śledzenie postępów realizacji zleceń i zamówień klientów

- analizowanie przebiegu produkcji i jej optymalizację

- wiedzę o ilości wyprodukowanych detali na liniach produkcyjnych

- śledzenie położenia palet lub pojemników zwrotnych

- rejestrację i optymalizację czasu poszczególnych operacji

- zapamiętanie identyfikatora pracownika i rozliczenie czasu wykonania pracy

Na typowy system ewidencji produkcji składają się następujące komponenty RFID:

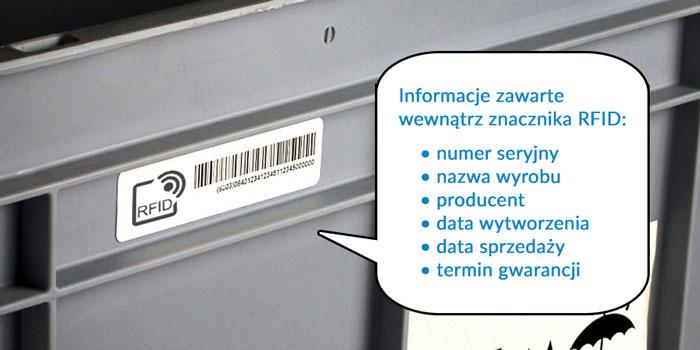

- Znaczniki RFID UHF – tagi, chipy, etykiety samoprzylepne, nośniki danych – do znakowania wyrobów

- Czytniki RFID lub drukarki RFID do programowania znaczników RFID

- Mobilne kolektory danych, terminale magazynowe – służące do identyfikacji produktów w dowolnym miejscu zakładu i poza nim, np. na stanowisku pracy, na rampie w momencie załadunku towaru, u klienta podczas rozładunku towaru lub w serwisie

- Czytniki RFID – rejestrujące na poszczególnych etapach produkcji pojawianie się produktów

- Bramki RFID rejestrujące ruch wózków widłowych, palet lub pojemników pomiędzy stanowiskami pracy, wydziałam

Czytaj więcej: Śledzenie i ewidencja produkcji z RFID

Przykład oznakowania pojemnika z produktami etykietą RFID

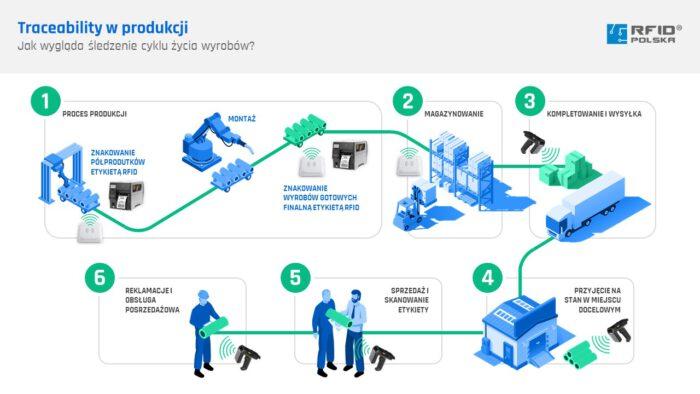

Traceability, czyli śledź historię każdego swojego wyrobu

Traceability, to możliwość identyfikacji każdego wyrobu na każdym etapie produkcji. Ułatwia śledzenie procesów produkcji, eksploatacji i serwisu, a w razie potrzeby odtworzenie całego łańcucha dostaw, wszystkich użytych surowców, procesów i wszystkie zaangażowane w wyrób podmioty. W przemyśle spożywczym, farmaceutycznym i chemicznym śledzenie każdej partii wyrobów jest wymagane przez prawo.

Zastosowanie RFID w traceability w produkcji ułatwia szczegółowe śledzenie drogi wyrobu:

- zapamiętanie dostawcy, rodzaju i partii użytego materiału lub surowca,

- rejestrację historii operacji i parametrów procesów,

- zidentyfikowanie wszystkich partii wadliwych i zbadanie warunków ich wytworzenia

W przypadku wykrycia nieprawidłowej pracy, defektu lub innego problemu oprogramowanie RFID Navigator umożliwia prześledzenie przebiegu całego procesu od początku do końca w celu wykrycia błędów wytworzenia.

Czytaj więcej: Traceability – śledzenie drogi wyrobu z RFID

Schemat śledzenia historii produktów z RFID

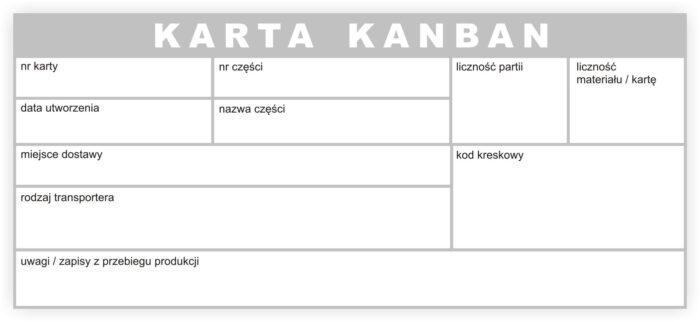

Zapewnij ciągłość zaopatrzenia na linii produkcyjnej z e-kanban RFID

System Kanban wywodzi się z Japonii i odmienił sposób zaopatrzenia ich fabryk.

- Eliminuje opóźnienia w dostarczaniu materiałów.

- Eliminuje za duże zapasy.

- Eliminuje bezczynność pracowników.

Zastosowanie RFID w systemie pojemników e-kanban automatyzuje ciągłość dostaw. Ogranicza ryzyko przestojów związanych z brakiem dostarczenia na czas komponentów do montażu.

- Magazynier – nie traci czasu na czasochłonne obchodzenia hali i ręczną kontrolę stanowisk produkcyjnych i pojemników kanban. Alerty o konieczności uzupełnienia zaopatrzenia otrzymuje automatycznie.

- Dostawca zewnętrzny (outsourcing zaopatrzenia) – ogranicza swoje koszty i czas pracowników, ponieważ może nadzorować zapotrzebowanie swojego klienta zdalnie i na czas dostarczyć komponenty ustalone w umowie.

Czytaj więcej: eKanban RFID – zdalne zarządzanie zapasami na linii produkcyjnej

Pojemniki i karty KANBAN oznakowane etykietami RFID dostarczają na bieżąco informacje o ilości zużytego i potrzebnego materiału do produkcji.

Zmniejsz wydatki na narzędzia i przestoje pracowników

Kosztowne narzędzia bez kontroli lubią się rozchodzić i ciężko wyegzekwować ich poszanowanie i zwrot na magazyn. Przyrządy pomiarowe wymagają okresowej legalizacji, bez której możesz wyprodukować kosztowne braki. Elektronarzędzia muszą mieć regularne przeglądy techniczne ze względów BHP oraz zwiększenia ich żywotności. Specjalistyczne narzędzia zużywają się podczas pracy i stanową znaczny udział w kosztach produkcji.

Wdrożenie systemu do nadzoru nad narzędziami:

- Przedłuży żywotność narzędzi – zwiększy poszanowanie i terminowe zwroty.

- Poprawi kontrolę jakości. Ograniczy ryzyko braków na produkcji – skalibrowane i dopuszczone narzędzia pomiarowe zapewnią powtarzalność produkcji i wyeliminują braki.

- Zwiększy bezpieczeństwo i wyeliminuje wypadki – kontrola przeglądów narzędzi i dopuszczenia do eksploatacji np. zawiesi linowych, elektronarzędzi znacząco wpływa na bezpieczeństwo pracy BHP.

- Poprawi terminowość realizacji zleceń – szybki dostęp do narzędzi wpływa na terminowość realizacji zleceń, produktywność, eliminuje kolejki pod wypożyczalnią i przestoje w oczekiwaniu na narzędzia.

Trwałe oznakowanie Twoich narzędzi za pomocą RFID sprawi, że będziesz mógł nimi zarządzać i śledzić stan każdego z nich:

- elektronarzędzia – przeglądy, historia eksploatacji, koszty serwisu,

- przyrządy pomiarowe – kontrola terminów legalizacji, kalibracji,

- matryce i formy – ilość cykli wykorzystania, stan, położenie.

Czytaj więcej: Nowoczesna gospodarka narzędziami z RFID

Narzędzia oznakowane RFID przyspieszają pobrania.

Eliminują kolejki, przestoje, zaginięcie.

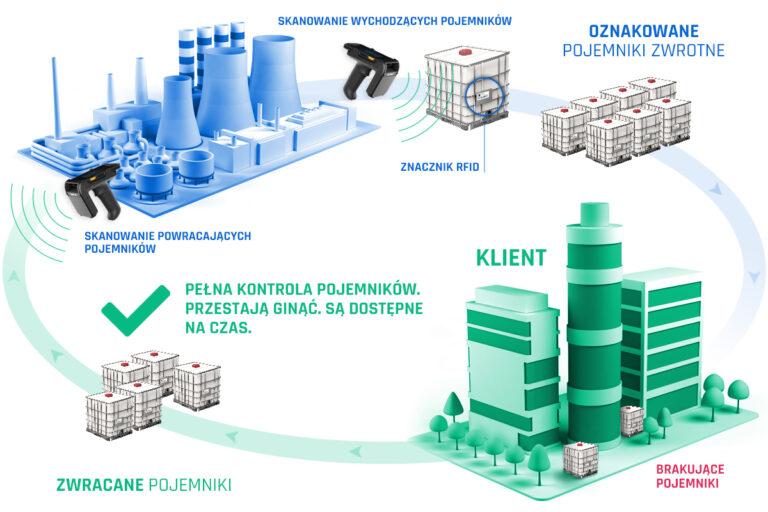

Ogranicz straty opakowań zwrotnych u nieuczciwych kontrahentów

Przemysł ponosi duże straty nie kontrolując pojemników zwrotnych, które często nie wracają od kontrahentów. Opakowaniami zwrotnymi, które zabezpieczają wyroby podczas transportu są kosztowne kontenery, skrzyniopalety, pojemniki KLT, butle stalowe do gazów technicznych, kontenery IBC, skrzynie GLT, kosze siatkowe, racki, wieszaki stalowe, stelaże okienne i inne.

System do ewidencji opakowań zwrotnych z RFID rejestruje za pomocą czytnika mobilnego i specjalnej aplikacji wszystkie wydania i zwroty wraz z datą wydania, kodem kierowcy i kontrahenta. Dzięki temu możesz prześledzić obrót opakowaniami i termin ich powrotu do firmy.

Jeżeli uważasz, że w Twojej firmie nie ma szczelnego sposobu ewidencji, kontroli gdzie wyjeżdżają Twoje opakowania zwrotne i czy są terminowo zwracane od kontrahentów lub kierowców, to jest to dobry moment na jego wprowadzenie takiego systemu.

Czytaj więcej: Jak zarządzać pojemnikami zwrotnymi z RFID

Przykładowe zastosowanie RFID w przemyśle motoryzacyjnym

Kupując samochód możemy wybrać spośród setek dostępnych opcji. Dla producenta oznacza to, że musi wytworzyć wiele wersji tego samego produktu na tej samej linii produkcyjnej. Aby spełnić takie wymaganie, każdy z pojazdów należy osobno oznaczyć i śledzić na każdym etapie produkcji od spawania karoserii, poprzez lakiernie, aż do montażu wyposażenia. Np. fabryka Volvo zastosowała RFID przy monitorowaniu i sterowaniu produkcji dwóch milionów samochodów.

Szczególnie wymagający jest proces lakierowania, gdzie karoseria jest w całości zanurzana w kąpieli elektrolitycznej. Na nią przychodzi kilka warstw farby i następuje suszenie w wysokich temperaturach. Wszystkie te procesy znaczniki RFID muszą nie tylko przetrwać, ale zachować 100% pewność odczytu. Po zakończeniu produkcji nie są one odzyskiwane, ale zostawiane zamontowane w pojeździe i służą do identyfikacji konkretnego egzemplarza w przyszłości.

Wcześniej Volvo używało aż trzy metody identyfikacji i śledzenia pojazdów:

- kody kreskowy podczas montażu

- tagi aktywne RFID na etapie lakierni

- duże etykiety z kodem kreskowym podczas montażu finalnego.

Zawyżało to niepotrzebnie koszty i nie było w 100% wiarygodne. Dopiero zastosowanie spójnego śledzenia całego procesu za pomocą RFID pozwoliło uzyskać optymalne rezultaty.

Czytaj więcej Zobacz jak branża motoryzacyjna wykorzystuje RFID.

Oznakowana chipem RFID karoseria samochodu podczas procesu produkcyjnego.

Podsumowanie – wykorzystaj korzyści zastosowania RFID w produkcji

Inteligentne znaczniki RFID już dziś zaczynają prowadzić materiały przez linie produkcyjne, poprzez cały łańcuch dostaw aż do klienta końcowego. Obecnie obserwujemy gwałtowny rozwój obejmujący procesy wytwarzania i logistyki.

Inteligentna fabryka znajduje niezliczone zastosowania RFID spełniając koncepcję „Przemysł 4.0”. Dzięki systemowi RFID zwiększysz wydajność, skrócisz czas wytworzenia i ograniczysz liczbę strat wywołanych kosztownymi brakami.

Jeżeli chcesz w swojej firmie wykorzystać te przemysłowe systemy RFID, obniżyć koszty i zoptymalizować przebieg produkcji, to teraz jest najlepszy ku temu czas. System śledzenia produkcji umożliwi Ci zwiększenie dokładności produkcji i uniknięcie kosztownych pomyłek bez konieczności zatrudniania dodatkowego personelu. Zbierane dane umożliwią ciągłą optymalizację procesu i zajęcie pozycji przed konkurencją.

Poznaj system RFID Navigator i umów się na rozmowę z naszymi specjalistami, jak możesz usprawnić swój proces.